Fabricación aditiva

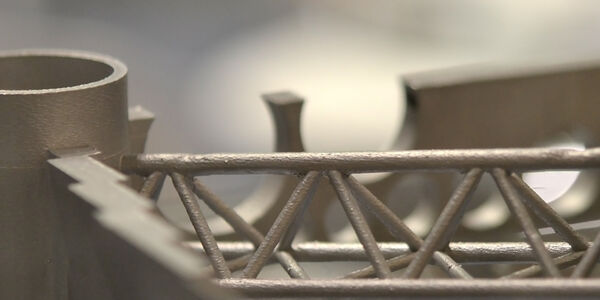

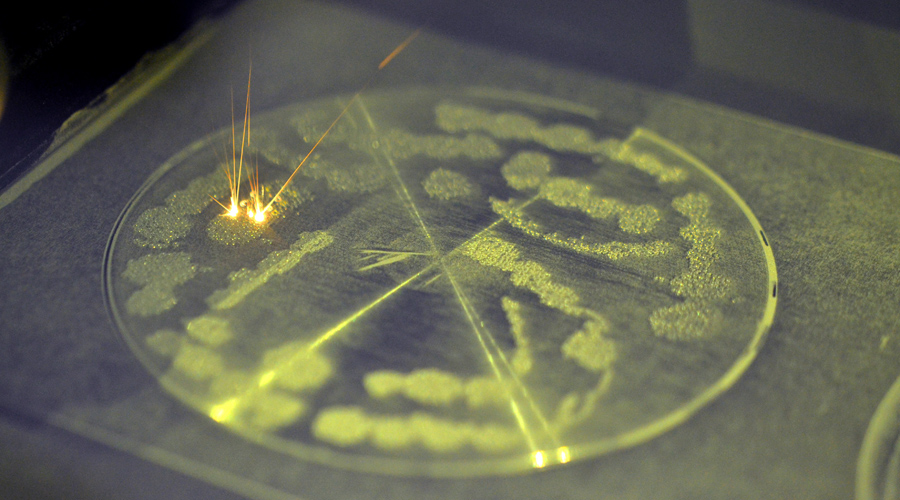

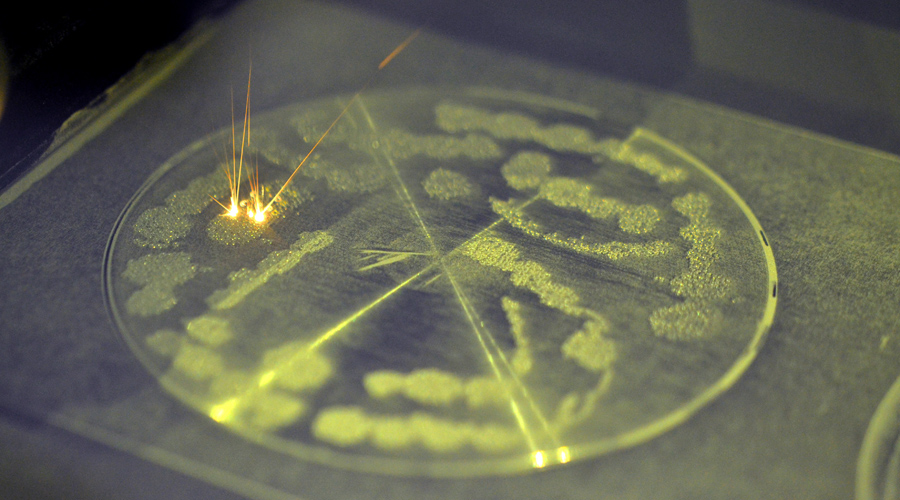

Las empresas de la industria de automoción y aeroespacial están en una carrera constante para aumentar la eficiencia energética y la flexibilidad del diseño, reducir los costes de producción y servicio y acortar el ciclo de fabricación, al mismo tiempo que se garantiza la fiabilidad y la seguridad de los productos. Para muchas de estas empresas, la fabricación aditiva (FA) parece ser la solución a todas estas exigencias del mercado. La fabricación aditiva es un proceso por el cual el polvo metálico se convierte en estado sólido mediante la fusión o la sinterización. Las técnicas de fusión más habituales son la fusión selectiva por láser (Fusión selectiva directa por láser, DLSM) o la fusión por haz de electrones (Fusión por haz de electrone, EBM). En estos procesos, se depositan sucesivas capas de polvo metálico sobre la plataforma de trabajo de la impresora (el lecho) y se pasa un láser para fundirlas e ir fabricando capa a paca la pieza. La técnica también se conoce como fusión en lecho de polvo o LPBF.

Sin embargo, muchas empresas encuentran que pasar de la creación de prototipos a la producción con fabricación aditiva es todo un desafío. Para obtener resultados perfectos y repetibles se necesita una caracterización del proceso y unos controles de calidad y control exclusivos de la fabricación aditiva. Bruker puede presumir de una experiencia incomparable y un abanico extraordinario de soluciones para ayudar a maximizar los beneficios que ofrece la fabricación aditiva.

Especificar y supervisar correctamente las propiedades químicas y mecánicas de los polvos metálicos empleados en la fabricación aditiva es vital. Las inclusiones, las cavidades, la porosidad y los cambios en las propiedades mecánicas (dureza, fragilidad) pueden ser el resultado de una aleación inapropiada y/o de la contaminación provocada por los polvos.

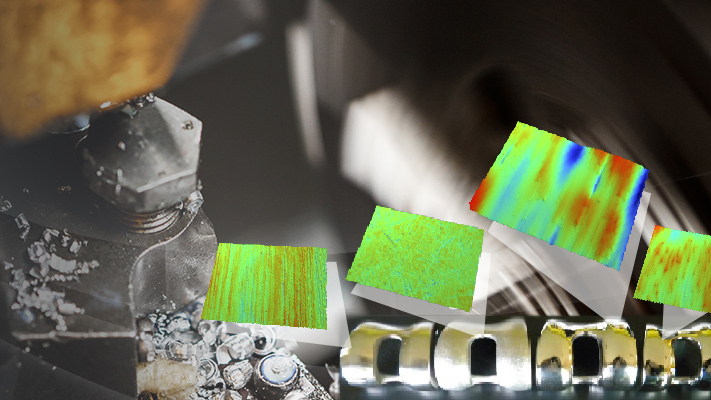

El propio proceso de fabricación aditiva, si no se caracteriza adecuadamente, también puede ser fuente de defectos. Para las técnicas de extrusión de materiales, es necesario encontrar un equilibrio óptimo entre la velocidad de escaneo, la potencia del haz láser o de electrones (velocidad de extrusión y temperatura del hilo) y el espesor del lecho. Para caracterizar el proceso de fabricación aditiva y supervisar las muestras durante la producción y el acabado (tratamiento HIP, fresado y rectificado/pulido), Bruker ofrece un conjunto inigualable de productos para pruebas y análisis dimensionales, químicos y mecánicos.