Additive Fertigung

Solutions and Support for Industry-Leading Manufacturing Processes

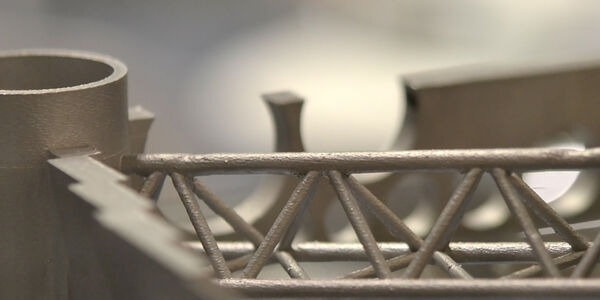

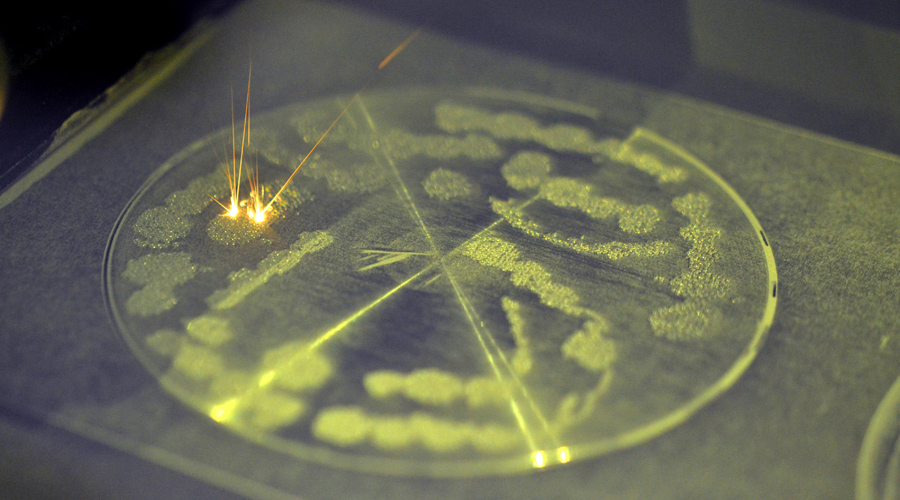

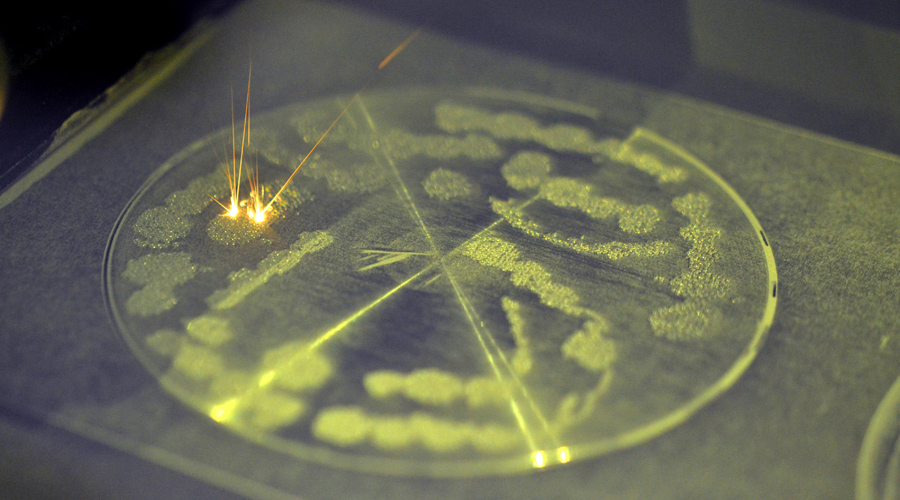

Unternehmen der Automobil- und Luftfahrtindustrie befinden sich in einem ständigen Wettlauf zur Steigerung der Energieeffizienz und der Designflexibilität, zur Senkung der Produktions- und Servicekosten und zur Reduzierung der Fertigungszykluszeit bei gleichzeitiger Sicherstellung der Zuverlässigkeit und Sicherheit ihrer Produkte. Für viele dieser Unternehmen stellt die additive Fertigung (AF) die Lösung für all diese Anforderungen des Marktes dar. Bei der additiven Fertigung handelt es sich um ein Verfahren, bei dem Metallpulver durch Schmelzen oder Sintern in einen festen Zustand gebracht wird. Die meisten gängigen Schmelztechniken bestehen aus dem Scannen eines Lasers (Direct Laser Selective Melting, DLSM) oder Elektronenstrahls (Electron Beam Melting, EBM) über aufeinanderfolgende Schichten von Metallpulver im „Pulverbett“ eines Druckers, um ein finales, fertiges AM-Teil zu erstellen. Das Verfahren wird auch als Pulverbettfusion oder LPBF bezeichnet.

Viele Unternehmen stellen jedoch fest, dass der Schritt vom Prototyping zur Produktion mit AF eine Herausforderung darstellt. Um fehlerfreie, wiederholbare Ergebnisse zu erhalten, sind Prozesscharakterisierung und QA/QC-Verfahren erforderlich, die nur AF bietet. Bruker verfügt über umfassende Erfahrung und ein breites Spektrum an Lösungen zur Maximierung der AF-Gewinne.

Die korrekte Spezifikation und Überwachung der chemischen und mechanischen Eigenschaften von Metallpulvern, die im AF-Prozess verwendet werden, ist von entscheidender Bedeutung. Einschlüsse, Fehlstellen, Schwankungen in der Porosität sowie Veränderungen der mechanischen Eigenschaften (Härte, Sprödigkeit) können durch die unsachgemäße Verwendung von Legierungen und Verunreinigungen von zugelieferten, gelagerten und recycelten Pulvern entstehen.

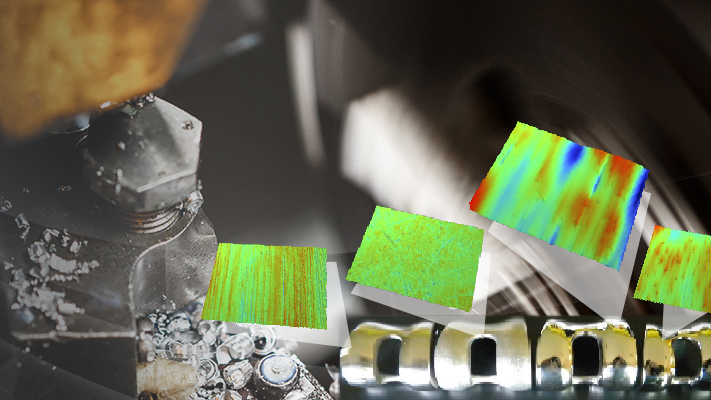

Der AF-Druckprozess selbst kann, wenn er nicht richtig charakterisiert ist, ebenfalls eine Ursache für eine Vielzahl von Fehlern sein. Bei Materialextrusionsverfahren muss ein optimales Gleichgewicht zwischen Scangeschwindigkeit, Laser- oder Elektronenstrahlleistung (Extrusionsgeschwindigkeit und Drahttemperatur) und Bettdicke erreicht werden. Zur Charakterisierung des AF-Prozesses und zur Überwachung von Zeugenproben während der Produktion und nach den Endbearbeitungsschritten (Wärmebehandlung-HIP, Fräsen und Schleifen/Polieren) bietet Bruker ein einzigartiges Produktangebot für chemische, mechanische und Maßprüfungen und Analysen.