Fabrication additive

Solutions and Support for Industry-Leading Manufacturing Processes

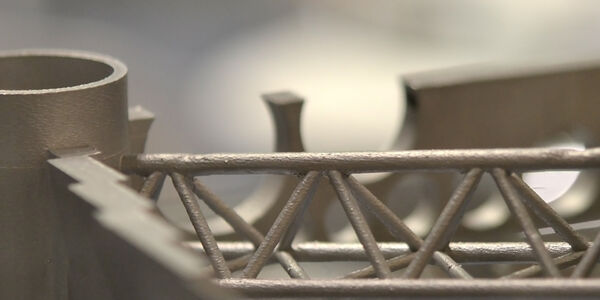

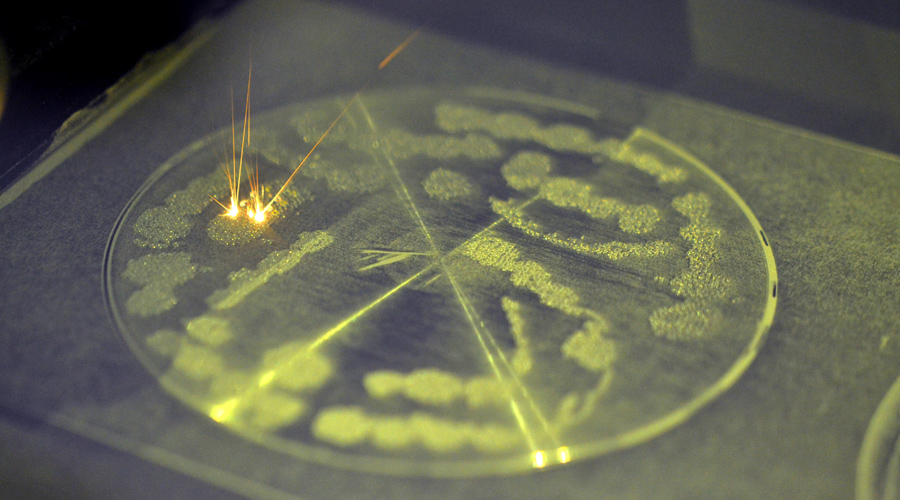

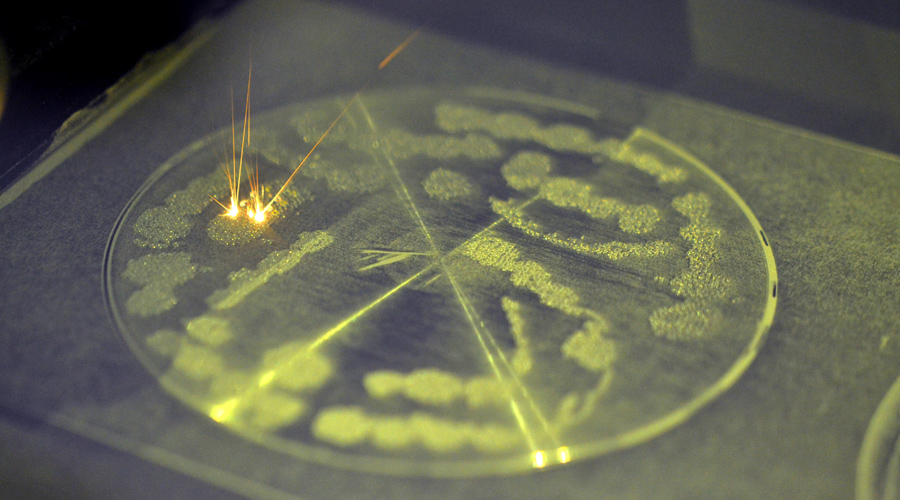

Les sociétés automobiles et aérospatiales sont dans une course constante pour augmenter l’efficacité énergétique et la flexibilité du design, réduire la production et les coûts de service de même que le temps de cycle de production tout en garantissant la fiabilité et la sécurité de leurs produits. Pour nombre de ces sociétés, la fabrication additive (AM) semble être la solution à toutes ces demandes du marché. La fabrication additive est un processus dans lequel la poudre métallique est formée à un état solide par fusion ou frittage. Les techniques de fusion les plus courantes consistent en un balayage par laser (fusion sélective directe par laser, DSLM) ou par faisceau (fusion par faisceau - EBM) sur les couches successives de poudre métallique dans un « lit de poudre » d’une imprimante pour construire une pièce finie de fabrication additive finale. La technique est également connue sous le nom de fusion sur lit de poudre ou LPBF.

Néanmoins, de nombreuses sociétés trouvent complexe le passage du prototypage à la production avec la fabrication additive. Pour obtenir des résultats reproductibles sans défaut, il faut procéder à une caractérisation des processus et à des contrôles QA/QC qui sont spécifiques à la fabrication additive. Bruker a une expérience incomparable et tout un panel de solutions pour aider à optimiser les bénéfices de la fabrication additive.

Il est absolument primordial de spécifier et de surveiller correctement les propriétés chimiques et mécaniques des poudres métalliques utilisées dans le processus de fabrication additive. Toute inclusion, vide, variation de porosité de même que tout changement au niveau des propriétés mécaniques (dureté, friabilité) peut entraîner une utilisation incorrecte de l’alliage et la contamination des poudres entrantes, stockées et recyclées.

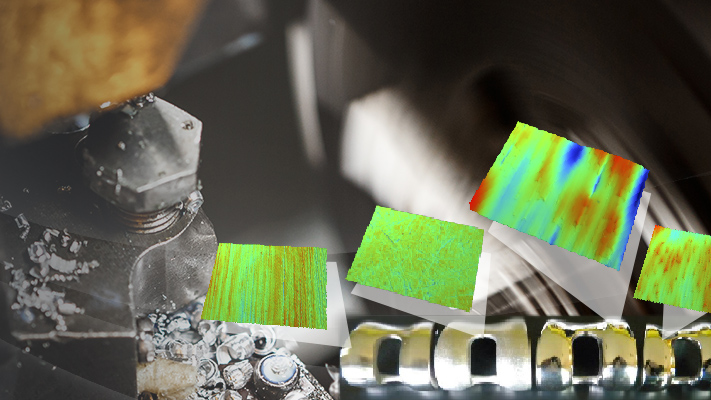

Le processus d'impression de la fabrication additive à proprement parler, s'il n’est pas caractérisé, peut également être une source d'une large gamme de défauts. Pour des techniques d’extrusion de matériau, un équilibre optimal doit être trouvé entre la vitesse du balayage, la puissance du laser ou du faisceau (vitesse d’extrusion ou température pour fil) et l’épaisseur du lit. Pour caractériser le processus de fabrication additive et surveiller les échantillons témoins pendant la production et après les étapes de finition (pressage isostatique à chaud (HIP) du traitement thermique, fraisage et affûtage/polissage), Bruker offre une série de produits incomparable pour les tests et analyses mécaniques, chimiques et dimensionnels.