3点曲げ試験

3点曲げ試験の必要性

曲げによる弾性率(すなわち曲げ弾性率)、曲げによる応力-歪み挙動や破損限界といったデータはすべて、シンプルな形状の試料を用いた3点曲げ試験によって得られます。ASTM D790 あるいはISO 178は樹脂の曲げ特性をカバーし、ASTM E855はフラットなばね用金属材料の特性評価を規定しています。また、ASTM C1684あるいは C1161はセラミックスの3点曲げ試験をカバーしています。

3点曲げ試験では、シートあるいはプレートが設置され、圧子によって圧力が加えられ、湾曲部の外側の繊維には最大応力および歪みが作用する。歪み量あるいは伸び量が材料の限界値を超えた際に破損が生じる。

耐破壊強度は3点曲げ試験を用いて計測できます。このケースでは切り欠きのない試料が用いられ、ASTM E-1290 あるいはISO12135の手順に従って試験が進められます。疲労特性はASTM D7774を用いて得られます。医療用途では、バルーン拡張型血管ステントとステントシステムの3点曲げ試験に関するASTM F2606が用いられます。

容易な操作 3点曲げ試験

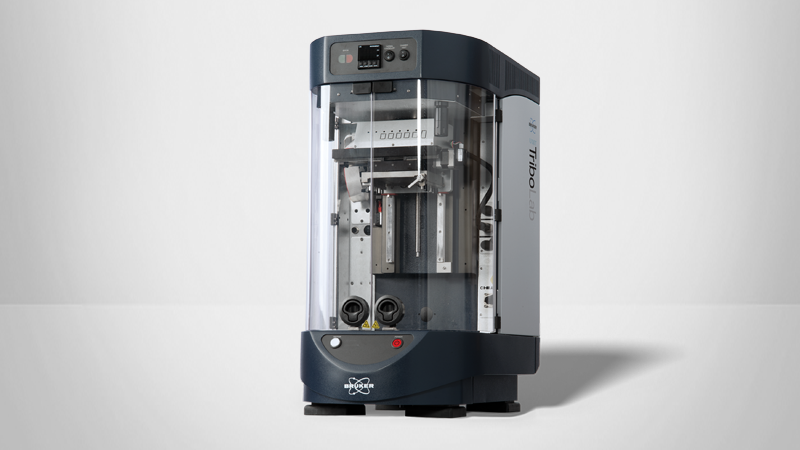

ブルカーのUMTは使いやすい3点曲げ試験モジュールを搭載、積層材やシート材の多様な特性を評価できる。試験は負荷-変位制御モードで実施できます。

3点曲げ試験におけるAEの適用

複合材の場合には、試験片が完全な破損に至る前に、繊維とマトリックスの層間剝離によって破損となることがあります。このことは応力-ひずみ曲線データから見て取れることもありますが、アコースティックエミッション(AE)センサーを用いることで、より高感度に検知することができる。繊維の層間剝離あるいは折損の最初の兆候、つまり図2に示すように、重要なAE信号の発生、あるいはあらかじめ設定された固有AEの上昇などによって、破損の基準は定義できます。

オプションのAEセンサーは、繊維の表面活性化やマトリックスのぬれ性の化学、繊維の表面粗さ特性といった、多くの複合材の研究評価に利用できる。